Behälterentleerung

Behälterentleerung

Schüttgüter, die in Behältern und Silos aufbewahrt werden, laufen häufig schwer oder überhaupt nicht aus dem geöffneten Verschluss.

Hierfür gibt es zwei Ursachen:

- Das Material hat die Eigenschaft, an den Behälterwänden anzukleben und ist evtl. gleichzeitig auch in sich verklebt.

- Das Material läuft problemlos und ohne Stockung an den Wänden eines symmetrisch gestalteten Behälters entlang auf die geöffnete Verschlussklappe zu, d. h. das auslaufwillige Material läuft, von allen Wänden herunterkommend, mit gleicher Geschwindigkeit auf den Auslauf zu. Unmittelbar vor dem Auslauf blockieren sich die Materialmengen gegenseitig. Es kommt zu einer "Brückenbildung".

Vorschläge zur Auslaufverbesserung ohne Rüttler:

- Den Behälterwänden unterschiedliche Neigung geben

- glättende Beschichtung von nur zwei nebeneinander liegenden Innenflächen des Behälters.

- Aufschweißen von Auslaufhemmungen auf zwei nebeneinander liegenden Behälterwänden.

Wie man sieht, kommt es darauf an, das von den Wänden der Behälter auf den Auslauf zustrebende Material zu unterschiedlichen Geschwindigkeiten zu bringen. Eine solche Möglichkeit bietet die Besetzung einer Behälterwand mit einem Außenrüttler.

Der Rüttler bringt die Wand, auf der er installiert ist, und damit auch das an ihr anliegende Schüttgut, zum Schwingen. Durch die so erzwungenen Schwingungen bewegen sich die Teile derart, dass zeitweise eine Berührung der einzelnen Teile untereinander weitgehend aufgehoben ist.

Damit vermindert sich die innere Reibung des Schüttgutes auf einen Bruchteil der Reibung in nicht vibrierendem Zustand. Infolge der fehlenden Reibung treibt die Schwerkraft das Schüttgut im Bereich dieser Behälterwand mit erhöhter Geschwindigkeit dem geöffneten Verschluss zu.

Rüttlerauswahl und Installationshinweise

Die schwingende Bewegung des Schüttgutes wird durch die vom Rüttler verursachte Deformation der Behälterwand hervorgerufen.

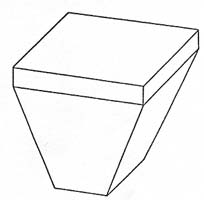

Behälter mit quadratischem oder rechteckigem Querschnitt haben in der Nähe des Verschlusses trapezförmige Flächen, die sich leicht durch Rüttlung (Schwingung) deformieren lassen.

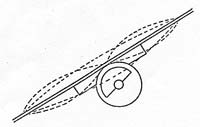

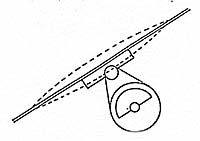

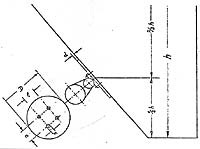

Die beiden folgenden Zeichnungen helfen zu entscheiden, ob ein Kreis- oder Pendelrüttler installiert werden soll.

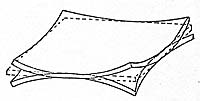

Die Zeichnung zeigt die deformierende Wirkung eines Kreisrüttlers auf eine Behälterwand.

Die Zeichnung zeigt die deformierende Wirkung eines Pendelrüttlers auf eine Behälterwand.

Die Gegenüberstellung der deformierenden Wirkung eines Kreis- und eines Pendelrüttlers auf eine Behälterwand zeigt, dass der Kreisrüttler diese stärker strapaziert als der Pendelrüttler.

Bei Silos aus teurem Material (z.B. V4A) empfiehlt sich besonders die Verwendung eines Pendelrüttlers - wegen seiner schonenden Wirkungsweise.

Zur Behälterrüttlung sollen ausschließlich Rüttler mit

- ca. 3000 Upm entspr. 50 Hz Rüttelfrequenz

bei 50 Hz Netzfrequenz

bzw. - ca. 3600 Upm entspr. 6o Hz Rüttelfrequenz

bei 6o Hz Netzfrequenz zum Einsatz kommen.

Die erforderliche Zentrifugalkraft durch eine geringere Rüttelfrequenz zu erzeugen, bedingt eine größere Unwucht der Rotorwelle. Dadurch werden Schwingweite und Deformation der Behälterwand zu groß.

Rüttleranbau bei Behältern mit rechteckigem Querschnitt

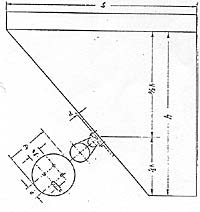

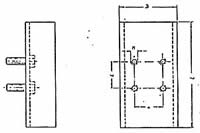

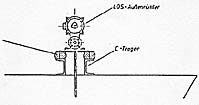

Ein KNAUER ENGINEERING-Außenrüttler wird, wie die nebenstehende Zeichnung zeigt, an der schrägen Wand im unteren Drittel der Blechwand des Silos angebracht. Zur sicheren Befestigung des Rüttlers ist eine runde Befestigungsplatte zum Anschrauben des Rüttlers anzuschweißen.

Nebenstehende Zeichnung zeigt, dass eine viereckige Verstärkungsplatte zum Anschrauben eines Rüttlers auf eine Behälterwand ungeeignet ist, da sich diese durch den Druck des Rüttlers an den Ecken hochbiegt und dort die Behälterwand ausreißt.

Die nebenstehende Zeichnung zeigt, dass zur Aufnahme eines Rüttlers eine runde Verstärkungsplatte die Schweißnähte an ihrem Umfang gleichmäßig belastet.

Es kommt vor, dass die Rüttelfrequenz des Rüttlers und die konstruktionsbedingte Eigenfrequenz des Behälters gleich sind. Behälter und Rüttler kommen in Resonanz.

Am Behälter würde es bei Aufrechterhaltung dieses Betriebszustandes zu Ermüdungsbrüchen kommen.

Beim Rüttler kommt es zu unzulässig hoher Stromaufnahme.

Sie ist ein sicherer Hinweis auf einen Resonanzfall!

Da die Rüttelfrequenz nicht verändert werden kann, ist die Eigenfrequenz der Behälterkonstruktion zu ändern. Man erreicht dies durch Aufschweißen von Flachstäben ober- und unterhalb des Rüttlers.

Die Blechdicke der Wand des Behälters bzw. Silos ist das zweite Auswahlkriterium neben der Frage, ob Kreisrüttler oder Pendelrüttler zu bevorzugen sind. Die untenstehende Tabelle zeigt die Zuordnung von geeigneten Rüttlern zu der entsprechenden Blechdicke.

| Behälterseite S mm über - bis | Blechdicke mm | Pendelrüttler Typ | Kreisrüttler Typ | a mm | g M | l mm | d mm | D mm |

| 300 - 700 | 3 | A 80/200 | 80 | M10 | 80 | 12 | 210 | |

| RZ 15 | 65 | M12 | 140 | |||||

| 700 - 1200 | 4 - 6 | A 200 / 600 | 110 | M16 | 110 | 20 | 245 | |

| RZ 30 | 90 | M12 | 125 | 12 | ||||

| 1200 - 2000 | 7 - 8 | A 400 / 1000 | 110 | M16 | 110 | 20 | ||

| RZ 65 | 90 | M12 | 154 | 12 | ||||

| 2500 - 4000 | 9 - 12 | A 700 / 1700 | 160 | M24 | 160 | 20 | 350 | |

| RZ 120 | 100 | M16 | 180 | |||||

| 4000 und größer | 12 | A 1000 / 2500 | 160 | M24 | 160 | |||

| RZ 165 | 100 | M16 | 200 |

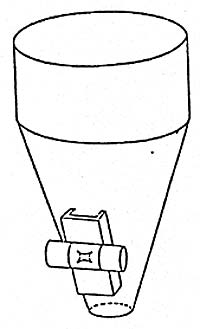

Rüttleranbau bei Silos mit kreisförmigen Querschnitt

Bei Silos mit kreisförmigem Querschnitt bildet der untere Teil immer einen mit der Spitze nach unten weisenden Kegel.

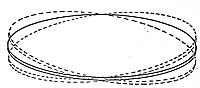

Runde Gebilde, d.h. Zylinder und Kegel, lassen sich nur schwer deformieren, besonders wenn die Durchmesser gering sind. Die Vorteile eines Pendelrüttlers entfallen.

Bei rundem Querschnitt ist ein Kreisrüttler einzusetzen.

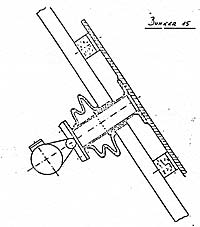

Zur Befestigung des Rüttlers wird ein U-Stahl mit seinen Flanschen gegen die Silowand geschweißt. So wird eine ebene Montagefläche geschaffen.

Die Höhe des U-Stahls (h) richtet sich nach der Länge des Rüttlerfußes (b) bzw. nach dem Abstand (e) der Befestigungsbohrungen. Die Länge des U-Stahl es (l) soll 3 x größer sein als die Breite des Rüttlerfußes (m).

Die Größe des Rüttlers richtet sich nach der Blechdicke der Behälterwand und kann der Tabelle entnommen werden.

| Silo Ø mm über - bis | Blechdicke in mm | Außenrüttler Typ | a mm | g M | l mm | m mm |

| - 1200 | 3 - 4 | RZ 15 | 65 | M12 | 140 | 160 |

| 1200 - 1500 | 5 | RZ 30 | 90 | M12 | 125 | 162 |

| 1500 - 2000 | 6 | RZ 65 | 90 | M12 | 154 | 186 |

| 2000 - 2500 | 8 - 10 | RZ 120 | 100 | M16 | 180 | 220 |

| 2500 - 4000 | 10 | RZ 165 | 100 | M16 | 200 | 240 |

Die den Tabellen entnommenen Rüttlergrößen sind so den Blechdicken der Behälterwände zugeordnet, dass sie, ohne diese zu zerstören, mit ihrer max. Wuchtkraft betrieben werden können.

Die im konkreten Fall erforderliche Wuchtkraft richtet sich nach den Auslaufeigenschaften des Schüttgutes.

Um den Behälter nicht mehr als erforderlich zu strapazieren, muss man durch Erprobung feststellen, bei welcher geringsten Wuchtkrafteinstellung das Material noch einwandfrei ausläuft.

Achtung: Arbeitet ein Rüttler bei geschlossenem Verschluss, so wird der Behälterinhalt verdichtet und der Materialauslauf weiter erschwert.

Wird das Material durch

- Vibrationsrinne

- Förderschnecke

- Zellenradschleuse

- Förderband

abgezogen, besteht die Möglichkeit, dies durch elektrische Verbindung der Antriebsmotore der Abzugseinrichtungen mit der Rüttlereinschaltung zu erreichen.

Besonders vorteilhaft ist es, den mit der Abzugseinrichtung gekoppelten Rüttler nur bei unterbrochenem Materialfluss arbeiten zu lassen. Seine Einschaltung wird dazu vorteilhaft von einer in den Materialstrom hineinreichenden, auf einen Endtaster wirkenden Wippe gesteuert.

Zur elektrischen Installation wird die fest verlegte Zuleitung bis zu einem Abzweigkasten geführt, der außerhalb des Vibrationsbereiches angebracht sein muss. Hier wird die flexible Zuleitung des Rüttlers angeschlossen.

Ein thermischer Überlastungsschutz muss vor zu hoher Stromaufnahme schützen.

Rüttlereinsatz zur Entleerung von großen Silos und Behältern

Rüttlereinsatz zur Entleerung von großen Silos und Behältern aus Beton, Mauerwerk oder aus Stahlblech, deren Wände nicht deformiert werden können. Bei Behältern mit trapezförmigen Wandflächen in der Nähe des Auslaufs wird auf eine oder zwei nebeneinanderliegende Innenflächen eine Stahlplatte als Membranfläche parallel zur Behälterwand und mit dieser mittels Gummipuffern verbunden. Vom Zentrum der Stahlplatte führt ein Stahlrohr durch einen Durchbruch in der Behälterwand nach außen.

Der Pendelrüttler am Rohrende bewegt die Stahlplatte.

Die Wirkung ist die gleiche wie für Behälter aus Stahlblech mit deformierbaren Wänden beschrieben. Die Bestimmung der Rüttlergröße richtet sich nach der Blechdicke der als Membranfläche wirkenden Stahlplatte. Die Auswahl wird nach der Tabelle auf. Seite 6.5 getroffen.

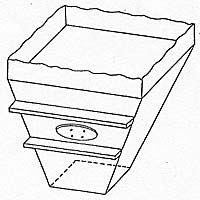

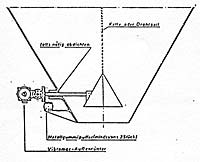

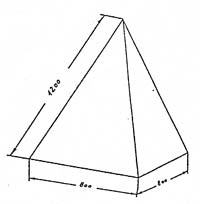

Bei Silos, bei denen eine Stahlplatte als Membranfläche nicht eingesetzt werden kann, ebenso bei runden, wird empfohlen, einen pyramidenförmigen Verdrängungskörper über die Auslauföffnung zu hängen.

Ein Pendelrüttler bewegt den Verdrängungskörper:

- Durch Schubstange von oben bis ca. 2,5 m Behälterhöhe.

- Durch Schubstange von der Seite bei größeren Behälterhöhen. In diesem Fall hängt die Pyramide an einem Drahtseil.

Verdrängungskörper werden im Normalfall nur bei großen Silos eingebaut. Sie haben dann etwa diese Abmessungen:

- Blechstärke 12 mm;

- Pendelrüttler A 700/1700

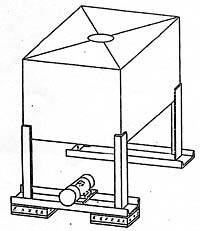

Rüttleranbau zur Entleerung und Befüllung fahrbarer Behälter

Besonders in Chemiewerken werden Schüttgüter innerbetrieblich in Behältern transportiert.

An Befüllstationen soll verdichtet werden, um die Behälterkapazität besser zu nutzen.

An Entleerstationen soll der Materialauslauf beschleunigt werden. Außerdem muss der verdichtete Inhalt gelockert werden.

Wenn es wegen der großen Stückzahl der Behälterpaletten oder deren Werkstoff (GFK) nicht möglich ist, jede mit einem Rüttler auszustatten, können Rüttelstationen an Einfüll- und Entleerungsanlagen helfen.

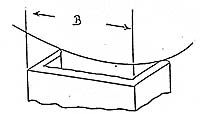

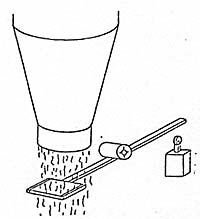

Solche Stationen bestehen aus einem federnd installierten Stahlprofil, welches mit einem Rüttler ausgestattet ist. In dieses Stahlprofil wird die Behälterpalette an der Einfüll- bzw. Entleeranlage mit zwei ihrer Füße abgestellt. Es besteht die Möglichkeit, falls erforderlich, zwei parallele Vibrationsbohlen zu installieren.

Ihr Ansprechpartner

bei Fragen zum Produktbereich „Außenrüttler“

kontaktieren Sie bitte:

Dominik Rensch

08171 - 6295-40

E-Mail