Betonverdichtung

Betonverdichtung

Ziel der Betonverdichtung ist, einem Betonteil einerseits die geforderte Festigkeit und andererseits seinen Sichtflächen entweder direkt das geforderte ästhetische Aussehen zu verleihen oder die Flächen so vorzubereiten, dass nachfolgende mechanische Bearbeitungen, wie z.B. das

- Stocken

- Sandstrahlen

- Waschen

zum gewünschten Aussehen führen.

In das Betongemenge eingeleitete mechanische Schwingungen führen zur Betonverdichtung, wobei am Verdichtungsprozess drei Einzelprozesse mit unterschiedlich großem Anteil beteiligt sind. Es sind:

- der Ordnungsprozess,

- der Transportprozess,

- der Ausscheidungsprozess.

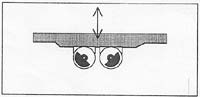

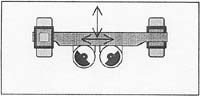

Das nebenstehende Modell eines Betongemenges macht die Prozesse, die als Folge der mechanischen Schwingungen ablaufen sollen, anschaulich. Im Modell soll es nur eine Korngröße geben, dargestellt durch Kugeln. Es gibt entweder die loseste oder dichteste Form der Lagerung mit entweder 48% (Bild 1) oder 26% (Bild 2) Porenvolumen. Der Ordnungsprozess führt zur Änderung des Porenvolumens. Mit fast diesem Kornaufbau werden Schallschutzwände mit haufwerksrauher Struktur und Mauersteine aus Blähton gefertigt.

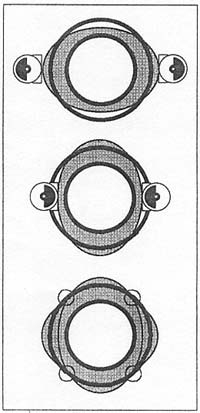

Geringeres Porenvolumen und größere Festigkeit erfordern eine andere Kornverteilung im Gemenge. Immer geringere Korngrößen werden in die Hohlräume transportiert (Bild 3).

Die so transportierten kleineren Korngrößen müssen dabei Luft und Überflusswasser verdrängen; es wird an der Mischungsoberfläche ausgeschieden. Die in das Gemenge eingeleiteten mechanischen Schwingungen müssen zur Bewegung der Partikel des Gemenges führen, d.h. sie müssen die Partikel beschleunigen; dadurch werden die Haltekräfte zwischen ihnen überwunden bzw. ihr Abstand zueinander zeitweise vergrößert; die Einzelprozesse Ordnen, Transportieren und Ausscheiden laufen ab.

Als Quelle mechanischer Schwingungen, die sich nicht wie akustische Schwingungen fortpflanzen, sondern im Beton durch Korn- zu Kornanstoß, ist am einfachsten der Beton-Innenrüttler zu verstehen, dessen Mantelfläche die an ihr liegenden Fraktionen periodisch anstößt.

Bei der industriellen Herstellung von Betonfertigteilen soll und kann aus Gründen, die von der Betontechnologie, der Fertigungstechnik und den Herstellkosten bestimmt werden, nicht mit Beton-Innenrüttlern produziert werden, d.h. die zur Verdichtung erforderlichen mechanischen Schwingungen müssen von der Außenfläche aus Stahl der Betonformen ausgehen.

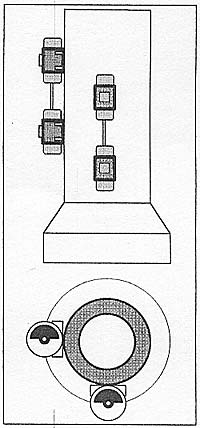

Um das zu erreichen, werden an die aus Stahlprofilen aufgebauten Skelette der Betonformen Außenrüttler installiert (Bild 4), deren unwuchtbehaftete Rotorwellen zunächst die Stahlprofile und mit diesen die Schalhaut "deformieren", d.h. was beim Innenrüttler übersichtlich ist, wird zur Gratwanderung zwischen Zerstörung und Nutzeffekt.

Der halbe Deformationsbetrag ist dabei die Wegamplitude der generierten mechanischen Schwingung. Das Produkt hieraus und dem Quadrat der Rüttelfrequenz ist die Beschleunigungsamplitude (b = a x f²).

Bei 8 g, einer Beschleunigungsgröße, die in der Praxis im Mittel auf der Schalhaut generiert werden sollte, müsste sie bei 50 Hz Rüttelfrequenz (mit Elektrorüttlern ist sie am 50 Hz-Normalnetz direkt, d.h. ohne Umformer möglich) 1,6 mm Spitze zu Spitze betragen, bei 100 Hz Rüttelfrequenz nur 0,4 mm. Die beiden Größen zeigen, dass für den Einsatz sog. Hochfrequenzrüttler an Formen in erster Linie stahlbau- bzw. maschinenbautechnische und nicht etwa betontechnologische Aspekte maßgebend sind.

Durch die Eigenschaften der Stahlprofile und ihre Abstände zueinander, sowie das Material der Schalhaut, die Eigenschaften der Gummipuffer und ihre Abstände zueinander und nicht zuletzt durch Schweißen hervorgerufene Spannungen, gibt es für eine Form zumeist mehrere Eigenfrequenzbereiche. Es gibt aber auch immer Frequenzbereiche, in denen die Form nur sehr mangelhaft zum Schwingen angeregt werden kann. Setzt man Rüttler ein, deren Rüttelfrequenz festgelegt ist, d.h. abhängig vom Normalnetz eine von 5 Frequenzen zwischen 50 Hz und 200 Hz gewählt (Bild 6), kann man in einen solchen Frequenzbereich geraten - das Verdichtungsergebnis wird mangelhaft.

Durch den Einsatz von elektronischen Frequenzumrichtern ist es heute sowohl technisch als auch wirtschaftlich möglich, jede Rüttelfrequenz zu generieren, d.h. jede Form mit der Rüttelfrequenz bzw. dem Frequenzbereich anzuregen, auf den sie optimal reagiert (Bild 7).

Die Betonverdichtung ist von entscheidender Bedeutung für den Produktionserfolg, d.h. dafür, daß das Fertigteil die vom Konstrukteur geplanten Eigenschaften erhält und dafür, dass es zu den kalkulierten Herstellkosten gefertigt werden kann.

Rüttler von Verdichtungsanlagen sollten bei dem jetzigen Stand der Technik heute ausschließlich aus Frequenzumrichtern mit variabler Abgabefrequenz versorgt werden. So kann der Verdichtungsprozess optimiert und von der Unsicherheit befreit werden, die durch die Wahl irgendeiner der 5 möglichen Festfrequenzen gegeben ist.

Wählt man aus der kaum überschaubaren Zahl der Anbieter elektronischer Frequenzumrichter Geräte eines Herstellers aus, der bereit ist, die Software der Geräte auf die spezifischen Anforderungen des Rüttlerbetriebes sowie die in Fertigteilwerken herrschenden Bedingungen einzurichten, können der Prozess der Betonverdichtung sowie das Verdichtungsergebnis tatsächlich wesentlich verbessert werden. Deshalb werden nachfolgend auch nur Verdichtungsanlagen beschrieben, die ihre effiziente Arbeitsweise der Möglichkeit der Optimierung der Rüttelfrequenz und darüber hinaus der Anpassungsmöglichkeit während des Verdichtungsprozesses verdanken.

Beispiel: Elementdecken-Fertigung

Die Aufgabe war gestellt, ortsfeste Fertigungsbahnen für Elementdecken nicht wie üblich entlang ihrer beiden Seiten wechselweise mit Außenrüttlern auszurüsten, sondern nur einseitig. Der Grund hierfür war, dass entlang der Gegenseite Stromschienen für den automatisch arbeitenden Betonverteiler installiert werden sollten.

An einem 12 m langen Probestück wurde zunächst meßtechnisch die grundsätzliche Möglichkeit der einseitigen Anbringung der Rüttler geprüft. Es wurde beim probeweisen Rüttelbetrieb die Frequenz von 77 Hz ermittelt, bei der die Verteilung der Weg- bzw. Beschleunigungsamplitude auf der Fertigungsfläche für eine erfolgreiche Produktion gegeben war. Den Geräteeinsatz zeigen die Bilder 11 und 12.

In der Fertigungshalle des Kunden wurde auf 5 Fertigungspisten produziert. Aus einer zentralen Stromversorgung und Steuerung wurden die Rüttler der Fertigungsbahnen nacheinander versorgt. Im Schaltschrank ist den Rüttlern einer jeden Bahn ein Drehpotentiometer zugeordnet.

Hiermit kann die in der Versuchsanlage gefundene Frequenz, passend zu jeder der an sich gleichen Stahlstrukturen, verändert werden; das erfordern die unterschiedlichen Schweißspannungen an der Schalung, welche zu Abweichungen von der optimalen Rüttelfrequenz führen können. Das Bedienpersonal schaltet funkferngesteuert lediglich die in 4 Gruppen eingeteilten Rüttler pro Bahn ein und aus; die Rüttler werden mit der optimierten, festen Frequenz versorgt.

Fertigung stabförmiger und großformatiger Betonfertigteile:

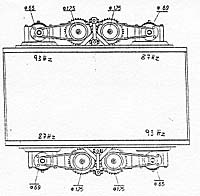

An einer zentral in der Fertigungshalle installierten Stromversorgung sind die Rüttler von Schalungen mit stark unterschiedlichem Aufbau angeschlossen. Es gibt sowohl Schalungen, bei denen als Schalhaut verleimte Holztafeln auf das Stahlskelett aufgeschraubt sind als auch Ausführungen, bei denen als Schalhaut Stahlbleche auf das Stahlskelett aufgeschweißt sind, sowie Schalungen aus einer Kombination beider Werkstoffe. Das führt dazu, dass jede der Schalungen bei einem anderen Frequenzbereich ihr verdichtungstechnisches Optimum hat.

In der Verdichtungsanlage stellt das Bedienpersonal zu Beginn der Betonfüllung und -verdichtung in einer der Schalungen durch Tastendruck die elektrische Verbindung zwischen der zentralen Stromversorgung und den Schalungsrüttlern her. Gleichzeitig mit diesem Schaltvorgang wird am Frequenzumrichter die Start- und Maximalfrequenz, d.h. der Rüttelfrequenz bestimmt, in dem die Schalung optimal gerüttelt werden kann.

Bild 14 (rechts): verschiedene Ausführungen von Schalungen

Mit Funkbedienung schaltet das Bedienpersonal die benötigten Rüttlergruppen ein bzw. aus und passt während des Betriebes die Rüttelintensität an die in der Schalung durch die Befüllung anwachsende Betonmenge an. Eine gut sichtbar installierte Großziffernanzeige informiert den Mitarbeiter über die aktuell eingestellte Größe. Angezeigt wird die Intensität in Prozent, d.h. die für die Schalungen unterschiedlich fixierten Minimal- und Maximalwerte sind für ihn nicht erkennbar und führen somit nicht zu Verwirrung. Für ihn ist die Startfrequenz stets 0 Prozent, das Maximum stets 100 %.

Beispiel: Hohldeckenfertigung, schlaffarmiert

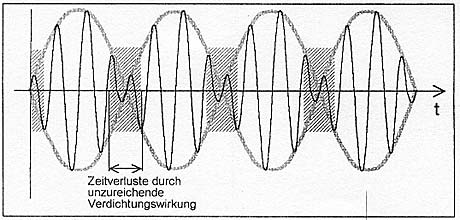

Über die in den beiden Beispielen geschilderten Vorteile hinaus bietet die Verwendung elektronischer Frequenzumrichter die Möglichkeit, das Phänomen der unerwünschten Selbstsynchronisation von Rüttlern zu beseitigen. Es kommt zwischen mehreren an den Stahlprofilen einer Schalung installierten Rüttlern periodenweise zu einem Synchronlauf ihrer Rotorwellen, wobei ihre Exzenter zueinander so in Phase liegen, dass die Verdichtungswirkung neutralisiert ist. Dieser Betriebszustand ist sichtbar.

Es findet periodenweise keine Verdichtung statt. Der Betriebszustand ist hörbar; man erkennt ihn am auf- und abschwellenden Lärm.

Rüttler, die an den Stahlblechformen zur Herstellung von Mauersteinen in sog. Bodenfertigern eingesetzt werden, sind mit vertikaler Rotorwelle dicht nebeneinander installiert. Hier würde das Phänomen der unerwünschten Synchronisation jede Steinfertigung verhindern. Zu seiner Vermeidung treibt man durch die extern installierten Elektromotore die Rüttlerwellen mit unterschiedlichen Transmissionen an; die Frequenzdifferenz von ca. 7 Hz verhindert die Selbstsynchronisation.

Diese seit Jahrzehnten bewährte Methode lässt sich heute auf Formen zur Herstellung großformatiger Fertigteile übertragen. Die Rüttler einer solchen Form werden dabei aus 2 Frequenzumrichtern versorgt; sie werden wechselweise so angeschlossen, dass zwei benachbarte Rüttler nicht mit dem gleichen Umrichter verbunden sind.

In den Fertigungsanlagen zur Herstellung schlaffarmierter Hohldecken eines namhaften Fertigteilherstellers in Großraum Berlin sowie im Raum Ulm werden die Rüttler der Fertigungspaletten mit einer Frequenzdifferenz von 7 Hz betrieben. Mit einer noch einmal um 30 Hz niedrigeren dritten Frequenz arbeiten die Rüttler an den Kernrohren. Da so jede Selbstsynchronisation verhindert ist, wird während der fix eingestellten Rüttelzeit intensiv und mit großer Wiederholgenauigkeit verdichtet.

Wenn sich die Chance bietet, d.h. wenn Abmessungen und Gewicht von Rüttelanlagen es zulassen, soll die Wegamplitude der mechanischen Schwingungen nicht von der Deformation der Formprofile ausgehen. Die richtige Auswahl und Installation von Rüttlern soll die Rütteleinrichtung deformationslos als Ganzes bewegen.

Beispiel: Rütteltisch zur Verdichtung hochwertiger Betonteile

Rütteltische mit Kantenlängen bis zu ca. 4 m können so biegesteif gebaut werden, dass zwei achsparallel installierte Rüttler (das können auch zwangssynchronisierte Rüttlerkombinationen sein) das schwingungsisoliert aufliegende Tischoberteil ausschließlich vertikal linear bewegen.

Weg- und Beschleunigungsamplitude haben sinusförmigen Verlauf; hiervon geht eine gute Verdichtungswirkung aus. Heute versorgt man auch solche Rüttler aus einem Frequenzumrichter; die Rüttelintensität lässt sich an die in eine Form eingefüllte Betonmenge anpassen.

Werden Fertigteile hergestellt, deren Sichtflächen nach dem Aushärten mechanisch bearbeitet werden sollen, z.B. durch Sandstrahlen, muss die Betonstruktur unter der Oberfläche durchgehend geschlossen sein. Nur dann führt das Sandstrahlen zu der geforderten Strukturierung.

Zusätzlich zu den unter dem Tisch installierten Verdichtungsrüttlern sind zwei Rüttler mit vertikaler Rotorwelle über Eck an zwei der vier Tischseiten installiert. Ihre Rüttelfrequenz zueinander sowie zur Verdichtungsrüttlung ist unterschiedlich.

Die horizontale Richtung der mechanischen Schwingungen zieht die feinkörnigen Fraktionen der Mischung zur Formwand. Es ist so garantiert, dass durch das Sandstrahlen keine Fehlerstellen in der Oberfläche sichtbar werden

Beispiel: Betonrohr-Verdichtung

Es werden heute Rohre produziert, bei denen ein Kunststoffrohr mit Beton umhüllt wird. Das über den Kern der Rohrformmaschine gesteckte Kunststoffrohr lässt die Verwendung der Kernrüttlung nicht zu. Eine Außenrüttlung der Rohrform darf und kann besonders bei kleinen Durchmessern den Formmantel nicht deformieren. Dies würde nach kurzer Betriebszeit zu Ermüdungsbrüchen führen.

Am Formmantel sind am Umfang, um 90º versetzt, zwei Tandemgruppen, bestehend aus zwei Einzelrüttlern, deren Rotorwellen durch eine Welle zwangssynchronisiert sind, installiert. Um unerwünschte Synchronisation auszuschließen, wird jede Tandemgruppe aus einem zugeordneten Umrichter so versorgt, dass sie mit einer Frequenzdifferenz von ca. 7 Hz arbeiten. Die generierten Torsionsschwingungen sind zueinander überlagert; es kommt zu guter Verdichtung, ohne dass horizontaler Transport die feinerkörnigen Fraktionen von den grobkörnigen trennt.

Bei den letzten beiden Beispielen geht die Wegamplitude, wie schon gesagt, nicht von der Deformation der Schalhaut aus, sondern von der Relation der Exzentermassen der Rüttlerrotorwellen zur schwingenden Masse des Systems. D.h. bei diesem Verfahren kann die Wahl der Rüttelfrequenz in erster Linie an betontechnologischen Aspekten orientiert werden.

Die Möglichkeit Beton "leise" zu verdichten

Der Lärm, der beim Rütteln von Formen und Schalungen entsteht, wird von der in Summe vielen quadratmetergroßen Oberflächen der deformierten Schalhaut aus Stahlblech sowie den Profilen des Skeletts abgestrahlt. Bei Rüttelsystemen, bei denen die Wegamplitude, wie in den letzten beiden Beispielen gezeigt, nicht von der Deformation der Stahlprofile und Schalhaut ausgeht, kann die verdichtungsgerechte Beschleunigungsamplitude aus dem Produkt einer relativ großen Wegamplitude bei niedriger Rüttelfrequenz gebildet werden.

Elektronische Frequenzumrichter schaffen die Möglichkeit, gemessen an Rotorwellen mit üblichen Exzentermassen, solche mit riesengroßen Massen "weich" anzufahren und mit beliebiger Drehfrequenz zu betreiben. Werden die Rotorwellen mehrerer Rüttler zwangssynchronisiert, können große Massen in mechanische Schwingungen mit großer Wegamplitude versetzt werden.

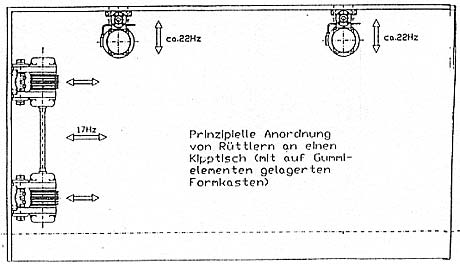

In den Rüttelstationen einer Reihe von Palettenumlaufanlagen werden seit jüngster Zeit Elementdecken und Wandelelemente "leise" verdichtet. Für eine Reihe von Kipptischen, deren palettenähnliches Oberteil durch entsprechend gewählte und angeordnete Gummipuffer auf den schweren Parallelträgern der Kippeinrichtung "schwimmt", gilt das gleiche. Der während des Verdichtens herrschende Schalldruckpegel beträgt 80, max. 85 dB (A).

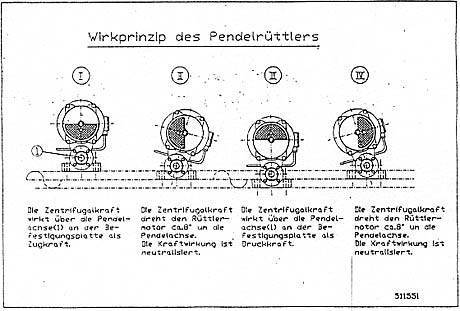

Die linearen, horizontal gerichteten Wegamplituden werden in der Praxis von Pendelrüttlern generiert, die an ihren Befestigungsplatten praktisch ausschließlich Zug- und Druckkraft abgeben. Diese Methode hat sich nun seit mehreren Jahren in der Praxis bewährt und zeigt, dass eine 'leise' Verdichtung mit Außenrüttlern möglich ist.